|

Система дистанционного управления кран-балкой |

Летом 2012 механик завода, на котором я тогда работал, рассказал мне о промышленных системах дистанционного радиоуправления грузоподъёмными механизмами - мостовыми кранами и кран-балками и предложил мне создать такое устройство. Уже было намечено область применения конструкции - заводской склад.

На заводском складе половину объёма занимала внутрицеховая постройка - ремонтно-механический цех, сверху которого и хранилось складированное заводское имущество, но уже вторым этажом. Но сам РМЦ не занимал весь склад и на складе был участок пола на полу здания, а не сверху РМЦ. Соответственно, кабель управления кран-балкой был рассчитан на работу с пола, а сверху РМЦ его приходилось скручивать в охапку, он постоянно изнутри обрывался и мы регулярно ходили его чинить. Я стал думать над постройкой простого и надёжного радиоканала в заводских условиях - но это было непросто. Зимой цеха еле отапливались, чтобы только трубы не разморозились - температура была всего +3°С и народ ходил в куртках. На следующий день я задал механику встречный вопрос - а если не радио, а инфракрасный канал? Как у ПДУ от телевизора? Механик ответил, что конструкцию и реализацию устройства он оставляет полностью на моё усмотрение...

Исходя из своих производственных наблюдений и пожеланий рабочих, я решил создавать устройство максимально простым и ремонтопригодным. От применения микроконтроллеров на тот момент я сразу отказался и решил собирать устройство на КМОП логике. Проведя ряд изысканий и экспериментов, я добился надёжной работы ИК канала передачи команд. В конце-концов, один из имеющихся проводных пультов кран-балок был переделан в ИК передатчик команд, а приёмник был установлен на таль кран-балки - началась опытная эксплуатация.

Идею пульта управления я взял от бытового ИК ПДУ, а команды решил кодировать пачками импульсов. Первая команда - 1 импульс, вторая - 2 импульса, наконец шестая команда - шесть импульсов. Схема пульта показана на рисунке:

Пачки выходных импульсов выдаются тактовым генератором, управляемым двоичным счётчиком. Тактовый генератор собран на логическом элементе с триггерами Шмитта DD1.2, на логическом элементе DD1.3 и диоде VD1 собран блокиратор работы генератора, на DD1.1 собрана схема сброса счётчика, на DD1.4 формирователь выходных импульсов. В исходном состоянии на входе DD1.3 подтягивающим резистором R14 подаётся высокий логический уровень, конденсатор C1 разряжен, а генератор на DD1.2 заблокирован. При нажатии на одну из кнопок SB1...SB6 на вход DD1.3 подаётся низкий логический уровень, генератор на DD1.2 начинает выдавать импульсы на счётный вход двоичного счётчика DD2. а конденсатор C1 быстро заряжается через открытый диод VD1 резистор R2. Если нажата клавиша SB1, то когда счётчик отсчитает один импульс, то на выходе 1 появится высокий логический уровень и блокиратор на DD1.3 запретит работу генератора. А если нажата SB6, то счётчику понадобится отсчитать уже шесть импульсов, прежде на выходе 6 появится высокий логический уровень, блокирующий тактовый генератор. Как только блокиратор остановит работу генератора, то конденсатор С1 начнёт медленно разряжаться через резисторы R1 и R2. Как только напряжение на конденсаторе C1 достигнет порогового напряжения логического элемента DD1.1, то на выходе DD1.1 появится высокий логический уровень, который через дифференцирующую цепочку R5C5VD3R7 сбросит счётчик DD2. Разблокируется тактовый генератор и счётчик отсчитает очередную пачку импульсов. Пачки импульсов будут генерироваться пока нажата одна из кнопок, причём младшие кнопки имеют приоритет перед старшими. Через дифференцирующую цепочку C3R4 импульсы с тактового генератора поступают на вход логического элемента формирователя DD1.4. с его выхода укороченные импульсы через ключ на составном транзисторе VT1VT2 управляют ИК-излучающими диодами HL1-HL6. Импульсный режим ИК-излучающих диодов позволяет поднять дальность передачи с 3-х до 15 метров. Для обеспечения требуемого импульсного тока от маломощной гальванической батареи установлен оксидный конденсатор C6.

Конструкция и детали пульта. Резисторы - МЛТ-0,125, конденсатор С6 К50-35, остальные конденсаторы - К10-17. ИК-излучающие диоды - АЛ107Б либо аналогичные импортные. Транзисторы VT1, VT2 - с любым буквенным индексом, микросхемы можно использовать аналогичные 176-серии, диоды - любые маломощные. Корпус изготовлен на основе готового кнопочного пульта. В верхней части пульта расположенны ИК-излучающие диоды. Детали располагаются на печатной плате, размеры которой выбираются исходя из габаритов переделываемого пульта.

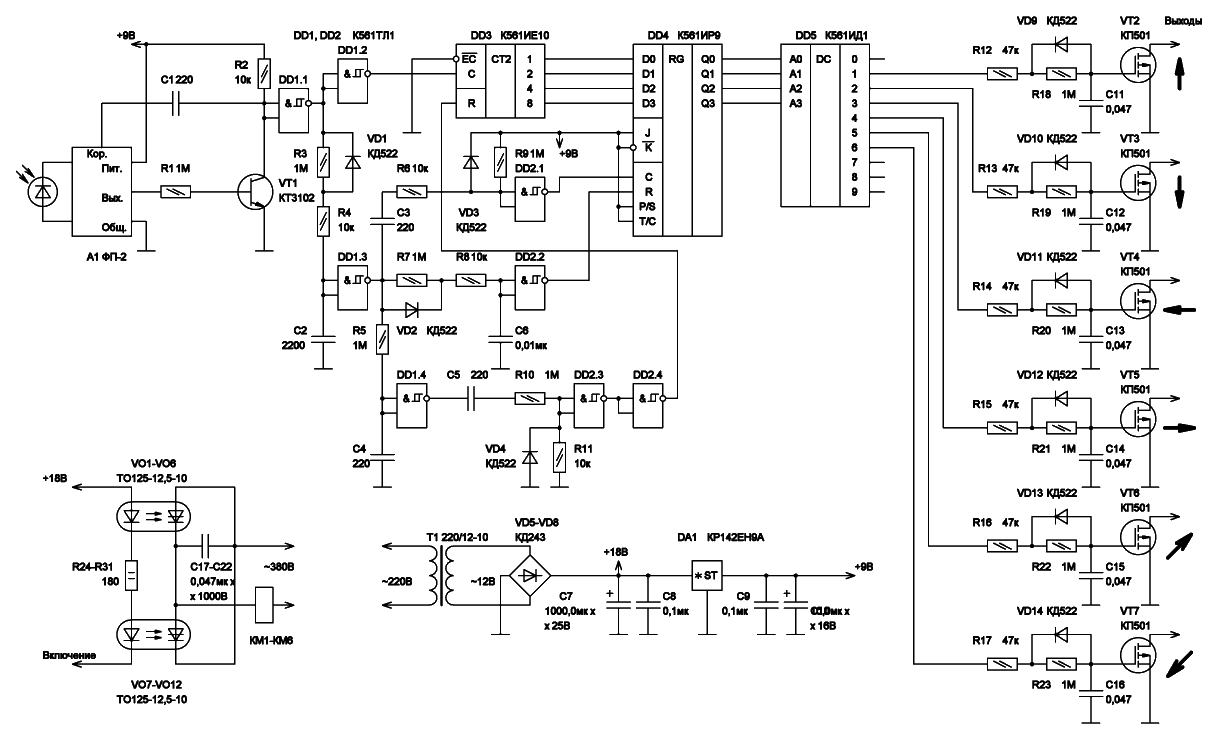

Для раскодирования пачек импульсов в команды служит приёмник-дешифратор:

Схема состоит из счётчика импульсов, параллельного регистра, дешифратора кода принятых команд и формирователей импульсов управления и сброса. Работает она следующим образом.

С выхода фотоприёмника импульсы поступают на усилитель ограничитель VT1R1C1R2 и триггер Шмитта DD1.1, а сформированные пачки импульсов через инвертор DD1.2 поступают на счётный вход двоичного счётчика DD3. Формирователь огибающей R3R4C2VD1DD1.3 выдаёт импульс, несущий информацию о процессе счёта импульсов. Как только пачка импульсов окончится, импульс огибающей также заканчивается. Формирователь импульса запоминания R6R10C3VD3DD2.1 подаст импульс запоминания количества подсчитанных импульсов на вход параллельного регистра DD4. Формирователь импульса сброса R5C4DD1.4C5R10R11VD4DD2.3DD2.4 выдаёт импульс сброса двоичного счётчика после запоминания подсчитанных импульсов. С выхода параллельного регистра код принятой команды преобразуется в позиционный код дешифратором DD5. Если пачки импульсов отсутствуют больше двух периодов, то формирователь R7R8VD2C6DD2.2 подаёт сигнал сброса регистра и конструкция переходит в режим исходного состояния

С выходов дешифратора сигналы команд усиливаются транзисторными ключами, а транзисторные ключи управляют твердотельными ключами на высоковольтных тиристорных оптронах, а уже оптроны управляют катушками магнитных пускателей, управляющих электродвигателями подъёма, движения тали и кран-балки. Оптроны шунтированы помехоподавляющими конденсторами для избежания ложного включения от импульсных помех.

Источник питания построен на трансформаторе Т1 ~220/14, вторичная обмотка нагружена мостовым выпрямителем V54-VD8 с емкостным фильтром С7. Питание осветителей оптронов осуществляется нестабилизированным напряжением, а фотоприёмник и микросхемы логики питаются через линейный стабилизатор на микросхеме DA1.

Конструкция и детали приёмника-дешифратора. Все резисторы - МЛТ, помехоподавляющие конденсаторы С17-С22 - К78-2, оксидные конденсаторы К50-35, остальные - К10-17. Микросхемы также можно применить аналогичные 176-серии. Диоды VD5-VD8 любые на 200В и 1А, остальные - любые маломощные. Транзисторы с любым буквенным индексом. Оптроны ТО125-12,5 не менее 10-го класса. Трансформатор Т1 мощностью не менее 5Вт. Фотоприёмник использован готовый ФП-2 от 4УСЦТ, можно применить аналогичный импортный, но следует тщательно проверить его помехоустойчивость.

Детали приёмника-дешифратора, выпрямителя питания и стабилизатора собраны на печатной плате. Остальные детали установлены на пластине из изоляционного материала и соединены навесным монтажом. Вся конструкция размещена в корпусе из миллиметровой оцинкованной стали. Для противодействия ложным срабатываниям от внешних источников света, окно фотоприёмника следует закрыть пластиной тёмного полистирола, прозрачного для ИК-излучения, но задерживающего видимый свет. Корпус установлен на тали таким образом, чтобы окно фотоприёмника было хорошо видно с пола цеха.

Работа с такой системой дистанционного управления мало отличается от работы с кран-балкой с обычного проводного пульта. Особенности - пульт не висит на кабеле, а находится в руках оператора, пульт нужно удерживать в руках таким образом, чтобы ИК-излучающие диоды были направлены на фотоприёмник, и работать будет только одна команда. Батареи пульта хватает примерно на три недели активной работы. Тем не менее, опытная эксплуатация системы в течении месяца подняла вопрос об установке СДУ на остальные кран-балки цеха, но я к тому моменту с завода уволился.

В настоящее время, создание СДУ целесообразно с применением современных радиомодулей и микроконтроллеров, а задачу ремонтопригодности можно разрешить изготовлением запасных блоков пульта/приёмника. Любительские возможности на сегодняшний день значительно шире, чем восемь лет назад - можно передавать несколько команд одновременно, осуществлять помехозащищённое кодирование кодом Хэмминга, программировать частоту радиоканала - и таким образом устройство будет вполне соответствовать современным промышленным образцам.

Сайт работает на микрокомпьютере